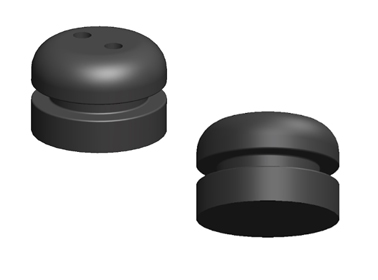

Before(改善前)

こちらの事例の経緯としては、ゴムブッシュという製品の形状確認用試作段階におきまして硬度40°程の柔らかいシリコンゴムで嵌合確認用試作を行いたいという依頼でした。

しかし硬度が柔らかすぎるということもあり、切削ではゴムを削ることが難しく、かといって1個取りの金型を作成するほどの予算もない、という状況でした。

After(改善後)

.jpg)

そこで当社サプライヤーとも協議し、マスターシリコン型を作成し、注型での試作をするという方向で提案、検討を進めることといたしました。

お客様のニーズの通り、金型作成するよりも予算が抑えられますし、作成リードタイムも短縮となるというメリットがあります。

しかし、注型での製作となると製品材質が限られた材質になり、従来のシリコンゴムからウレタンゴムに変わってしまう事になり材質の変更を検討いただく必要がありました。ただ今回は、お客様の製品開発スケジュールとして、試作段階で形状/嵌合の確認レベルという事を優先させるとのこと、またウレタンゴムでも硬度が柔らかい状態での組付け嵌合を確認できるということ、および試作費用・リードタイムを考慮いただきシリコン注型への工法転換の採用となりました。

なお当社では上記の提案を非常に迅速に実現いたしました。こちらもお客様から非常に喜ばれる結果となりました。

改善効果

今回のご提案の結果として、次の3点を実現いたしました。

1.コストダウン

2.低硬度のゴム部品試作実現

3.リードタイム短縮

なお真空注型は、同じ形状のモデル(部品)を複数個、小ロットで生産することに最適な方法です。金型を起工し成形する工程に比べ、短納期・低コストで仕上がります。

(その反面、金型成形より寸法安定性・ロット数において劣ります。また、材料が特定されます。)※形状が非常に大きいものや、複雑な形状のものは、注型が難しい場合がございます。

効果の中でも大きいものは1つ目のコストダウン効果です。特に数量が5~20個ぐらいで、精度はそれほど求められず、とりあえず形状・製品をご希望の場合は、真空注型での製作をオススメしております。大きさ・形状にもよりますが、切削加工で同量を加工するより、真空注型の方が安くなることが多いです。

ゴム部品成形についてシリコン注型への工法転換でコストダウンを実現

ゴム部品成形についてシリコン注型への工法転換でコストダウンを実現