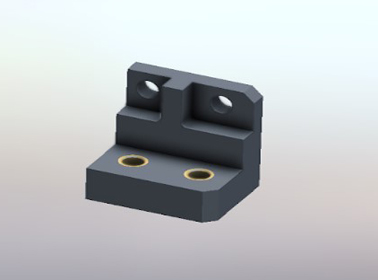

Before(改善前)

組立部品を工法転換することでコストダウンを実現した事例をご紹介します。現行品は、樹脂切削加工品で高単価の部品でしたが、切削加工品のため、リードタイムが長いという問題を抱えていました。現在は、使用個数が少ないので、リードタイムが長くても問題がないものの、今後部品の使用個数が増えるので、納期が厳しくなる可能性が高くなっていました。また、箱形の簡単な形状であるにも関わらず、使用材料として特別な樹脂が使われており、コストが高止まりし、部品単価が高くなってしまっていました。

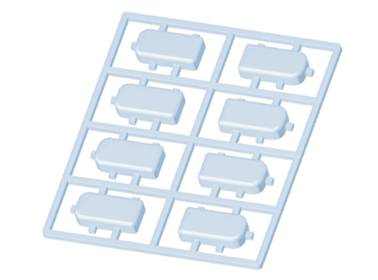

After(改善後)

そこで改善策として、樹脂切削品を射出成形へ工法転換することで、部品単価を下げる提案をいたしました。具体的には、切削加工品をお借りして弊社内で射出成形加工を考慮した2D図面を起こして客先承認を頂きました。承認図面の製図作業内での課題として製品が厚肉の場合、ヒケや歪が発生する箇所がありました。通常、平均1.5tonほどの肉厚で設計を行えばある程度、ヒケや歪は収まりますが、使用上の強度を保つ事が出来ない部品なのでヒケ対策の肉盗みと強度を上げる為、リブの設置については、幾度も客先と打合せを重ねて進めました。厚肉成形の代表的な不具合であるヒケは成形サイクルに大きな影響を与え、価格にも反映されるので慎重に行いました。次に、承認された図面からサンプル(モデル)を作成し納品、サンプル(モデル)で機能、耐久面の確認を終えて金型を手配しました。金型の作成時にも苦労があり、インサート成形の金型仕様なのでインサートの固定が大変でした。間違ってインサートを挟んでしまうと金型を破損してしまうからです。また、製品にヒケと歪などが発生するのではないかと金型水回路は出来るだけ設置するよう心がけヒケと歪を抑えることが出来ました。製品面の仕上がりにも気をつけ外観を考慮し量産に移行することが出来ました。

改善効果

改善効果は、切削加工の製品代が2,000円だったのが183円まで下がりました。

年間数量が1,000Pcs だったので、2,000,000円/年を掛けなければならないところ183,000円/年で済むので1,817,000円のコストダウンを実現できました。また、型費は、1,100,000円ですので、金型の償却を計算しても1年間で償却が出来る計算となり、金型を含めてもお客様のコストダウンを実現しております。

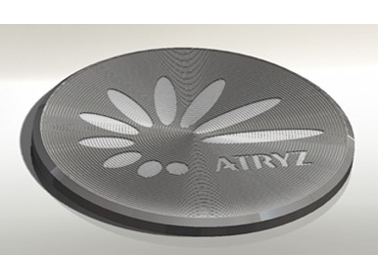

リアルな金属調を微細加工生地と蒸着加工で表現した事例

リアルな金属調を微細加工生地と蒸着加工で表現した事例 サイドゲート仕様での安価な加飾方法を実現

サイドゲート仕様での安価な加飾方法を実現 車のリモコンキーの塗装の蒸着への工法転換によるコストダウン

車のリモコンキーの塗装の蒸着への工法転換によるコストダウン 工法転換して応力ムラを改善した射出プレス成型事例

工法転換して応力ムラを改善した射出プレス成型事例