Before(改善前)

コンデンサ組立の工法転換によるコストダウン事例をご紹介します。サプライヤー様から充電池の組立合理化を依頼され、コンデンサの組立について検討しました。当初、切削と接着された板状の部品にコンデンサ12部品の組立を行っていたのですが、コンデンサを固定する取り付け板は、仕切りで区切られているだけなので、コンデンサの固定が定まらない形状で組立タクトにも影響が出ており、組立コストが高くなるという問題を抱えていました。また、固定板は、切削と接着から作られているので、部品単価も高くなってしまっており、組立コストと部品単価を削減する必要がありました。

.jpg)

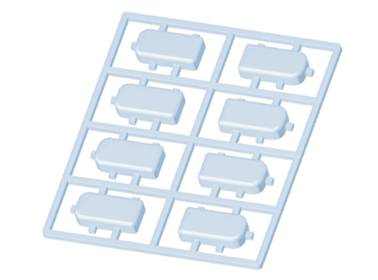

After(改善後)

.jpg)

-2-300x281.jpg)

そこで、改善策として、切削と接着で加工していたコンデンサ固定用板を真空成形で一体化するという工法転換を行い、単価を下げることを提案いたしました。従来、切削板状の部品は、積層板が材料でしたが、真空成形品にアクリル変性塩ビを使用する事により、材料費を下げると同時に、一体成形することで加工費を削減することが出来ました。

また、コンデンサー自身を包み込むような形状にすることで、コンデンサを固定しやすくなり、取付けタクトが短縮でき、組立工数の削減につながりました。

このような改善策が生まれた経緯は、以下の通りです。コンデンサを包み込む形状を模索しました。卵パック形状を真似てサンプル(モデル)を作成、お客様設計者と形状検討を何度も繰り返し、最終形状に至りました。このようにたとえ時間がかかったとしても、お客様に喜んで頂けるようなコストダウン提案をできるよう尽力しております。

改善効果

改善効果としては、従来、積層板での切削加工の取付け板単価が30,000円だったのが、真空成形品にすることで製品単価が7,000円となりました。年間数量ベースで計算すると、従来、6,300,000円が年間掛かっていた部品費が、真空成形品にすることで、1,470,000円になりました。年間効果額を4,830,000円の削減とし、また、お客様の組立工数削減にも貢献できるとして、大変良い評価を頂きました。

リアルな金属調を微細加工生地と蒸着加工で表現した事例

リアルな金属調を微細加工生地と蒸着加工で表現した事例 サイドゲート仕様での安価な加飾方法を実現

サイドゲート仕様での安価な加飾方法を実現 車のリモコンキーの塗装の蒸着への工法転換によるコストダウン

車のリモコンキーの塗装の蒸着への工法転換によるコストダウン 工法転換して応力ムラを改善した射出プレス成型事例

工法転換して応力ムラを改善した射出プレス成型事例