Before(改善前)

車のインテリアパーツに搭載される部品は高いデザイン性が求められますが、コストについては安価であることが必要最低条件となっております。

その中でも今回ご紹介するVE提案事例は、クリア樹脂の裏側に印刷することで奥行き感を表現し、表側にクリアのハードコートUV塗装を施し傷つき耐性を向上させる仕様をお客様が検討されている案件のものです。

車の操作スイッチとして採用される部品であるため、サイズも指で押すことができるような小さいもので、印刷工程を行う際にも1部品ずつ、成形品を印刷治具に入れ、印刷加工を施し、治具から着脱し、乾燥という工程を印刷色の回数分実施が必要となります。塗装工程も同様に、成形品を1部品ずつ塗装治具に装着し、塗装工程を実施後、UV照射で塗料を硬化し、再び塗装治具から外さなければなりません。そうすると印刷・塗装の工数が多い上、成形品に触れる機会が多いことから不良率が上がってしまい、価格が非常に高くなるため、このような仕様に対して安価にものづくりできないか?と困っておりました。

.jpg)

After(改善後)

.jpg)

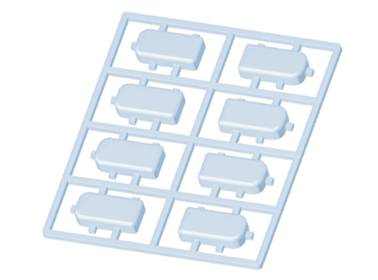

部品のサイズが小さく、裏面印刷および塗装という仕様であったため、成形品を4個もしくは8個をサイドゲートで繋ぎ、更にランナーで製品を囲むように枠を作り、印刷および塗装を施す工法を提案しました。

まずは、前述した仕様の金型を起工して成形加工を行います。その後、製品の周りを囲んだランナー枠の状態で印刷加工を行います。そうすることで1回の印刷工程(①治具付②印刷③治具外し④乾燥)にて4個もしくは8個の印刷が可能となり、塗装加工も同様に、1回の塗装工程(①治具付②塗装③UV照射による塗膜硬化④治具外し)にて4個もしくは8個の塗装が可能となりますので加工効率が大幅にUPすると同時に加工費が圧縮されます。

改善効果

サイドゲート仕様を採用することで、従来の仕様に比べて、大幅に加工費を削減することができました。

製品とランナーを切り離す必要があるため、最後にプレス加工とプレス金型を起工する費用は必要となりますが、1部品毎に印刷および塗装を行う工程と比較しても加工費を大幅削減することができました。

リアルな金属調を微細加工生地と蒸着加工で表現した事例

リアルな金属調を微細加工生地と蒸着加工で表現した事例 サイドゲート仕様での安価な加飾方法を実現

サイドゲート仕様での安価な加飾方法を実現 車のリモコンキーの塗装の蒸着への工法転換によるコストダウン

車のリモコンキーの塗装の蒸着への工法転換によるコストダウン 工法転換して応力ムラを改善した射出プレス成型事例

工法転換して応力ムラを改善した射出プレス成型事例